世界No.1のエネルギー効率を達成

最先端技術を活かし、環境配慮を徹底強化

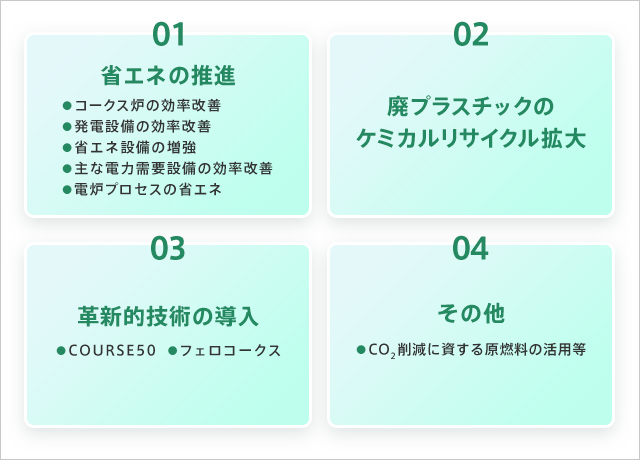

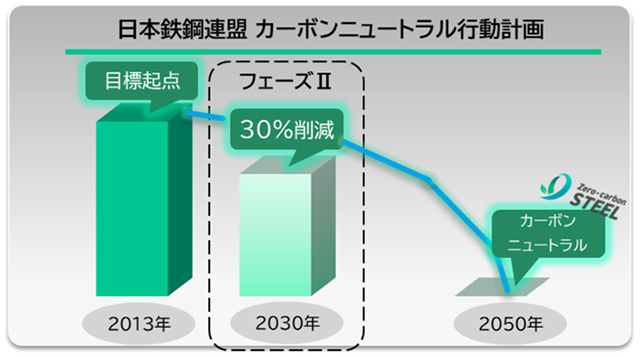

世界最高のエネルギー効率を達成することで、低炭素社会実行計画フェーズⅠ期間(2013年-2020年)にBAU比300万t-CO2削減に取り組んできましたが、さらに、2030年に向け、政府エネルギー基本計画のマクロ想定や各種対策の実施のための必要条件が整うことを前提に、BATの導入等による省エネの推進、廃プラスチックの活用、2030年頃の実機化を目途に現在開発中の革新的技術の導入、その他CO2削減に資する原燃料の活用等により、2030年度のエネルギー起源CO2排出量(総量)を2013年度比30%(約5,790万トン)削減することを新たな目標としました※。

※2022年3月に目標見直しを実施。従前の目標は、BAU排出量比900万t-CO2の削減。

1970年代の原油の価格高騰によるオイルショックを契機に、日本鉄鋼業は1970年代から80年代にかけて環境保全や省エネ等に約3兆円を投資し、約20%の省エネを達成しました。さらに1990年度から2012年度までの間でも、1.8兆円に達する積極的な設備投資を行い、10%強の省エネを達成しました。なお、合理化・省力化分野において、2005年度から2020年度までの累計投資額は約2.1兆円に達しています。この結果、現在開発されている主要省エネ設備は、国内でほぼ100%普及。これは他の製鉄国に抜きん出た高い普及率です。

これらの結果、日本鉄鋼業は、世界で最も進んだエネルギー効率を達成しており、今後の削減ポテンシャルは最も小さいことが国際的にも認められています。